Jacek Grzechowiak

Koncesjonowane firmy ochrony, zabezpieczając obiekty przemysłowe, z założenia chronią osoby i mienie. Tak stanowi prawo, w szczególności Ustawa o ochronie osób i mienia. Praktyka jest jednak inna, gdyż chroniąc obiekty przemysłowe, firmy stawiają czoła licznym zagrożeniom odległym od wspomnianego celu, choć oczywiście „osoby i mienie” także są tu obecne.

Zasadniczą potrzebą operacyjną obiektów przemysłowych jest produkcja. Jest ona jednak cechą zakładu, a nie jego potrzebą. Potrzebą jest ciągłość działania produkcji, rozumiana jako zapewnienie nieprzerwanego i niezakłóconego funkcjonowania podstawowych funkcji biznesowych. W tym obszarze swoje zadania wykonują firmy ochrony.

Zarządzanie ciągłością działania, popularnie zwane BCM od pochodzącego z języka angielskiego odpowiednika tego określenia, jest procesem skomplikowanym i dotyczącym całej organizacji, a co ważniejsze realizowanym nie w czasie kryzysu, ale w codziennej działalności właśnie po to, aby nie doprowadzić do kryzysu. Przyjrzyjmy się temu przez pryzmat kilku nietypowych incydentów.

Jak ochronić przed kradzieżą towar, którego nigdy nie było w magazynie?

Pytanie sugeruje typowo teoretyczny przykład akademicki, ale zdarzenie rzeczywiście miało miejsce. Dotyczyło produkcji tkaniny o nazwie flizelina. Ochrona obiektu jest skupiona na kontroli pojazdów wyjeżdżających z gotowymi wyrobami. Proces ten jest także bardzo skrupulatnie realizowany i dokumentowany, z zachowaniem weryfikacji dokumentów, wielopoziomowego zatwierdzania oraz okresowej weryfikacji załadunków, poprzez rozładunki kontrolne. Flizelina, jak każda tkanina, może mieć różną grubość, a więc w rolce może być różna długość tkaniny. Z tego punktu widzenia proces kontroli wydaje się efektywny… do czasu, gdy inwentaryzacja roczna wykazała braki magazynowe.

Analiza procesu wskazała, że wszystko jest w porządku – dane magazynowe i dane dystrybucji są spójne, wszystko to, co znajdowało się na stanie magazynu, albo wyjechało, albo jest na miejscu. Skąd więc braki? I tu właśnie z pomocą przyszła ochrona, która zastosowała te same zasady, co przyjęte do komponentów produkcyjnych. Porównanie danych ochrony przyniosło nieoczekiwane odkrycie – ilość surowca przyjętego przez zakład była niższa, niż wynikało z dokumentacji logistycznej. Wniosek był oczywisty: część surowca wjechała wyłącznie „na papierze”. To było właśnie to mienie, którego nigdy nie było w magazynie.

Pojawia się drugi, dość oczywisty wniosek, że oba kanały przepływu mienia – tzn. surowiec i wyroby gotowe – powinny być nadzorowane przez jeden ośrodek zarządzający i kontrolny, a ochrona nie powinna zaczynać się na ogrodzeniu, ale znacznie wcześniej, już na etapie zamawiania surowca i jego dostawy do zakładu.

Co to ma wspólnego z ciągłością działania? Apetyt rośnie w miarę jedzenia – tak było i w tym przypadku. Na początku kradzieże surowca były niewielkie, dokonywane sporadycznie, jakby w celu przetestowania szczelności systemu, ale z czasem zbyt był już spory i co najważniejsze, regularny. Analiza tego trendu wykazała, że po upływie 3-4 miesięcy mogłyby wystąpić okresowe braki surowca, a tym samym zaburzenie ciągłości produkcji.

Sabotaż – zagrożenie z przeszłości czy współczesne?

Wyobraźmy sobie zakład produkujący elementy szklane, np. półki do lodówek. Taki produkt jest bardzo delikatny, łatwy do zniszczenia, łatwo tłukący się. Zakład produkujący te wyroby jest do tego przystosowany. Problem wydarzył się gdzie indziej… Firma ma dużego odbiorcę, dobrego, ale wymagającego. Odbiorca sprawdza każdą dostawę, szczegółowo kontrolując próbę badawczą, np. wybraną paletę. W przypadku stwierdzenia wad jakościowych odsyła całą dostawę, a firma w trybie awaryjnym produkuje kolejną dostawę. W zakładzie zaczęły pojawiać się problemy jakościowe, z czasem na tyle poważne, że został zagrożony kontrakt nie tylko z kluczowym klientem, ale także innymi, gdyż awaryjna produkcja dla klienta kluczowego dezorganizuje pozostałą pracę.

Analiza produkcji i kontroli jakości nie rozwiązała problemu. Z pomocą pospieszyli pracownicy ochrony, którzy przeanalizowali sprawę z punktu widzenia bezpieczeństwa, ujawniając przesłanki do rozważenia sabotażu. Na podstawie tego ryzyka wyciągnięto następujący wniosek: ochrona powinna uczestniczyć w planowaniu produkcji i włączać się w monitorowanie projektów o szczególnym znaczeniu dla firmy lub narażonych na nietypowe ryzyko, np. sabotaż. Zespół ochronny powinien uczestniczyć w spotkaniach cyklicznych osób zarządzających, by już na wczesnym etapie poznać problem. Czujność ochrony powinna być skierowana także na ryzyko jakościowe.

Zagrożenia non security

Ruch drogowy wewnątrz zakładu

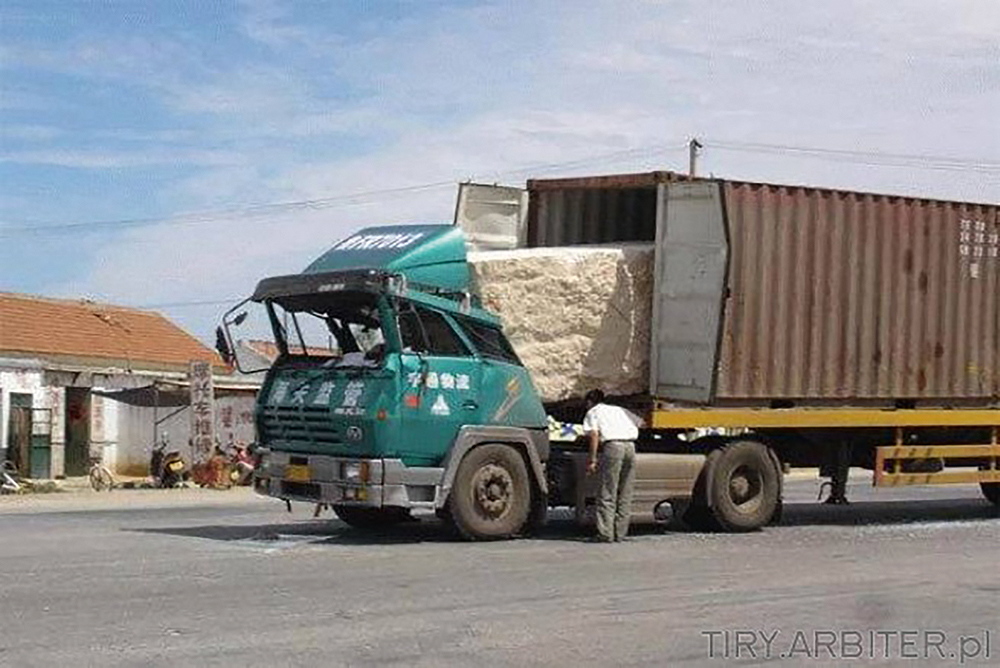

Zakłady produkcyjne, zwłaszcza rozległe, są narażone na wiele rodzajów ryzyka związanych z naruszaniem przepisów ruchu drogowego. Jednym z powszechniejszych jest nadmierna prędkość. Nie tyle wielkość przekroczenia prędkości, ile potencjalne skutki dla ciągłości działania. Istotnym elementem tego typu incydentów jest masa przewożonego ładunku – im większa, tym problem potencjalnie także większy. W takich przypadkach przepis na problem przypomina sumę małych liczb:

Problem = Pośpiech + Nieuwaga + Lekceważenie procedur

Przy czym lekceważenie procedur nie dotyczy tylko zbyt szybkiej jazdy, ale np. przekładania poprawnego zabezpieczenia ładunku na czas postoju w miejscu wyczekiwania przed zważeniem na tzw. pauzę itd. Tego typu postępowanie zazwyczaj kończy się przesunięciem ładunku na skrzyni ładunkowej. Mniejszy problem, jeśli nie nastąpi uszkodzenie pojazdu, a w zakładzie można pojazd przeładować. Zdarzają się jednak przypadki uszkodzenia kabiny kierowcy i związane z tym uszkodzenie układu hamulcowego powodujące zablokowanie pojazdu. Zadaniem służb ochrony jest wówczas szybkie zorganizowanie objazdu i kierowanie ruchem w celu niedopuszczenia do zablokowania zakładu. Działanie to ma bezpośredni wpływ na ciągłość procesów dystrybucji zarówno wyrobów gotowych, jak i surowców.

W zarządzaniu ciągłością działania najważniejsza jest profilaktyka. Pracownicy ochrony mają tu swoją rolę do odegrania w postaci całego dużego kompleksu kształtowania świadomości, poczynając od przypominania kierowcom zasad poruszana się po zakładzie, kończąc na prewencyjnym stosowaniu urządzeń do kontroli prędkości.

Black box, czyli to, czego ochrona nie widzi

W wielu zakładach produkcyjnych zespoły ochronne nie są wtajemniczane w procesy logistyczne, a tym bardziej informatyczne. Bez wątpienia ma to wpływ na ciągłość działania i wyniki finansowe zakładu. Brak znajomości procesów logistycznych powoduje, że ochrona działa „w ciemno”, tym samym jej skuteczność może być mniejsza. Przykładem jest procedura postępowania w przypadku awarii systemu IT zarządzającego logistyką. Wdraża się wtedy rozwiązania zastępcze; ochrona powinna wiedzieć, iż wystąpiła szczególna sytuacja, a odpowiednie procedury powinny być przygotowane i sprawdzone. Znane są przypadki, gdy podczas awarii takich systemów dokumenty magazynowe są sporządzane w edytorze tekstu czy arkuszu kalkulacyjnym, co może spowodować zarówno omyłki, jak i celowe podwójne przygotowanie dokumentów wywozowych, sporządzenie ich bez numeracji czy z numeracją podwójną.

Utrudnia to, a niekiedy wręcz uniemożliwia efektywne zarządzanie procesem czy wyjaśnianie ewentualnych incydentów. Może dojść do kradzieży i braku wyrobów gotowych dla jednego lub kilku klientów, czyli typowego zaburzenia ciągłości działania w obszarze dystrybucji wyrobów gotowych. Wspierająca i kontrolna rola pracowników ochrony jest podstawą uniknięcia tego ryzyka. Jak wszędzie niezbędne są jasne procedury, wykwalifikowani i czujni pracownicy oraz testowanie systemu.

Wysokowartościowe mienie niskocenne

Sprzeczność w tytule jest tylko pozorna. Wyobraźmy sobie duży młyn, np. do mielenia kamienia. W takich młynach często stosuje się kule żeliwne, które wprawdzie nie są drogie, ale często padają łupem złodziei. Ze względu na ich niską cenę nierzadko nie podlegają żadnej ochronie, z reguły do czasu aż ich zabraknie, a tym samym zostanie zatrzymana praca młyna i w konsekwencji wstrzymana produkcja. To klasyczny przykład zaburzenia ciągłości działania w obszarze produkcyjnym. Duże znaczenie ma w tym przypadku wiedza zespołu ochronnego na temat mienia krytycznego i miejsc jego przechowywania, jak również procedur związanych z dystrybucją. Może to też dotyczyć np. elektrod zgrzewarek, opakowań aluminiowych czy elementów automatyki przemysłowej starszej generacji, mających znikomą wartość rynkową, lecz krytyczną dla ciągłości działania zakładu.

Przykłady można by mnożyć. Jak widać, bezpieczeństwo przemysłowe niekoniecznie musi dotyczyć bezpośrednio osób i mienia, a mimo to istotnie wpływać na ciągłość produkcji.

Tak pojmowana ochrona wymaga ścisłego współdziałania struktur wewnętrznych zakładu produkcyjnego z zespołem ochronnym. Współdziałania precyzyjnie zorganizowanego i obejmującego również procesy IT. Wymaga jasno zdefiniowanej struktury zespołu ochronnego oraz kompetencji potrzebnych na poszczególnych stanowiskach. To obszar, który obecnie jest eksploatowany przez działy badawczo-rozwojowe firm ochrony. W Polsce nie jest to jeszcze widoczne, ale ten trend już się na świecie ugruntował.

Zakłady produkcyjne to także miejsca, w których mienie istotne, niekiedy wręcz krytycznie ważne dla ciągłości działania, wcale nie musi mieć dużej wartości materialnej. Liczy się znaczenie dla zakładu, a wiedza o tym jest zespołowi ochrony niezbędna. Tym samym powinien on współpracować np. z działem utrzymania ruchu, jednak podobnie jak w przypadku działów IT, współpraca ta nie jest jeszcze zbyt widoczna.

Dla ochrony nie ma nieważnego działu w chronionym obiekcie, a to wymaga bliskiej współpracy z każdym działem. Gdy w zakładzie jest osoba zarządzająca bezpieczeństwem, współpraca ta jest z reguły naturalna. Tam, gdzie takiej osoby nie ma, wiele zależy od kreatywności firmy ochrony. Oba modele współpracy są w praktyce spotykane, oba mogą być efektywne. Niezależnie od wybranego modelu niezbędne jest rozważenie wszelkich rodzajów ryzyka, łącznie z tymi z pozoru nieadekwatnymi do profilu i charakteru chronionego obiektu.

Patrząc na przykłady innych branż, a także branży ochrony, funkcje zarządzające ochroną będą coraz częściej kupowane od firm specjalistycznych. W każdym przypadku niezbędne będzie zastosowanie odpowiednich procedur, uwzględniających mienie i zasoby niematerialne o znaczeniu krytycznym oraz odpowiednie wsparcie systemami zabezpieczeń technicznych.

Przykładów przedstawionych w artykule nie należy wiązać ani z obecnym, ani z poprzednimi miejscami pracy autora.

Jacek Grzechowiak

Menedżer ryzyka i bezpieczeństwa. Przez kilkanaście lat związany z grupą Securitas, obecnie w grupie Celsa.

Absolwent WAT, studiów podyplomowych w SGH i Akademii L. Koźmińskiego. Gościnnie wykłada na uczelniach wyższych.

![[FOTORELACJA] Jesienny Bootcamp – wymiana doświadczeń i testowanie urządzeń](https://aspolska.pl/wp-content/uploads/2023/10/IMG_0004-180x135.jpg)

![[Fotorelacja] Wsparcie operacji a bezpieczeństwo – warsztaty EST i Genetec](https://aspolska.pl/wp-content/uploads/2023/10/DSC0395-Avec-accentuation-NR-1m2-180x135.jpg)

![[RELACJA] Za nami 24. Konferencja Branży Ochrony](https://aspolska.pl/wp-content/uploads/2023/10/pio2023-180x135.jpg)

![[ZAPOWIEDŹ] Wprowadzenie do serii REDSCAN mini-Pro – Webinar OPTEX](https://aspolska.pl/wp-content/uploads/2023/10/webinar_optex-180x135.jpg)

![[FOTORELACJA] Nedap Security Day](https://aspolska.pl/wp-content/uploads/2023/10/1_image00102-2-180x135.jpeg)

![[WIDEORELACJA] Konferencja Warsaw Security Summit 2023](https://aspolska.pl/wp-content/uploads/2023/06/IMG_0256-180x135.jpg)

![[VIDEORELACJA] Security Bootcamp 2023 – edycja wiosenna](https://aspolska.pl/wp-content/uploads/2023/06/IMG_2145-180x135.jpg)

![[WIDEORELACJA] Security Bootcamp 2022 – II edycja](https://aspolska.pl/wp-content/uploads/2022/10/IMG_0205-180x135.jpg)

![[WIDEORELACJA] Security BootCamp2022](https://aspolska.pl/wp-content/uploads/2022/07/IMG_3761-180x135.jpg)

![[WIDEORELACJA] Konferencja Warsaw Security Summit 2022](https://aspolska.pl/wp-content/uploads/2022/06/wss_2022_IMG_4219-180x135.jpg)

![[FOTORELACJA] Jesienny Bootcamp – wymiana doświadczeń i testowanie urządzeń](https://aspolska.pl/wp-content/uploads/2023/10/IMG_0004-238x178.jpg)