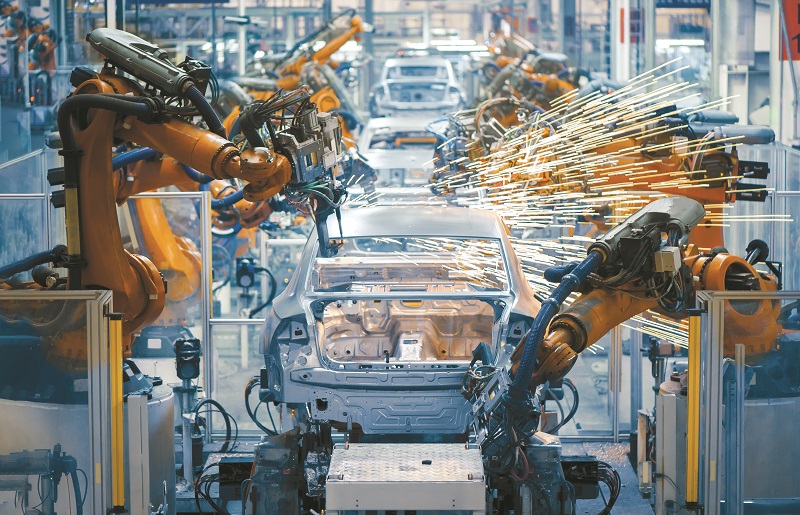

COVID-19 przyspieszy automatyzację i zastosowania robotyki w fabrykach

Eifeh Strom

a&s International

Sektor produkcyjny doświadcza dziś skrajnych skutków pandemii koronawirusa – wiele zakładów zostało zmuszonych do zwolnień pracowników lub całkowitego zamknięcia, inne, wytwarzające podstawowe produkty, są przeciążone do granic możliwości i nie mogą sprostać rosnącemu popytowi. Kadra kierownicza stanęła przed zadaniem zapewnienia zdrowia i bezpieczeństwa swoim pracownikom, przy jednoczesnym zachowaniu wysokiej produktywności i efektywności.

Zdrowie i bezpieczeństwo pracowników zawsze ma najwyższy priorytet. Ze względu na wymagania dotyczące zachowania dystansu społecznego w czasie pandemii przepisy musiano jeszcze zaostrzyć. Szansą na zaspokojenie potrzeb kierownictwa i pracowników oraz na powrót na właściwe tory w świecie zaatakowanym przez koronawirusa może być m.in. upowszechnienie automatyzacji, rozwój przemysłowego Internetu Rzeczy (IIoT) i wdrożenie większej liczby robotów.

Robotyzacja zapewnia utrzymanie pracy fabryk w warunkach COVID-19

W przeciwieństwie do pracowników biurowych, którzy mogą pracować zdalnie w systemie home office, produkcja nadal wymaga obecności wielu robotników w hali produkcyjnej. Tylko niektóre procesy można zautomatyzować, reszta nadal wymaga obecności człowieka w miejscu pracy. W samym środku pandemii producenci zaczęli więc bardziej interesować się wdrażaniem automatyzacji elastycznej, obejmującej autonomiczne roboty mobilne (AMR) i roboty współpracujące z człowiekiem – znane również jako coboty. Wdrożenie robotów w ramach elastycznego procesu automatyzacji może pomóc w utrzymaniu ciągłości produkcji i wydajności linii produkcyjnych, a jednocześnie pozwoli pracownikom zachować wymaganą fizyczną odległość.

Robotyzacja wspomaga higienę, bezpieczeństwo i wydajność pracy

Zastosowanie robotów pozwoli firmom zautomatyzować szereg procesów, pomoże też w opracowaniu schematu powrotu do pracy i przestrzeganiu wytycznych dotyczących dystansu społecznego.

AMR to klasa robotów wyposażonych w czujniki, dzięki którym rozpoznają swoje środowisko operacyjne i mogą poruszać się po obiekcie albo autonomicznie bez interwencji człowieka, albo po ustalonych trasach, jak pojazdy sterowane automatycznie (AGV). Roboty AMR mogą wykonywać rozmaite czynności, m.in. przenosić materiały z punktu odbioru do magazynu, na bocznicę, dostarczać na stanowiska robocze i przetwarzania, realizować pilne dostawy części oraz narzędzi itp.

Roboty współpracujące z człowiekiem na jednym stanowisku pracy (coboty) wspomagają jego pracę z zachowaniem wymaganego bezpiecznego dystansu. W czasach przed pandemią COVID-19 wyręczały pracowników w wykonywaniu nudnych (monotonnych), brudnych, niebezpiecznych czy uciążliwych czynności.

Roboty zarządzane w chmurze

Robotyzacja (zastosowania robotyki) niesie wiele korzyści, jednak w przypadku automatyki nieregulowanej (fixed automation) – pojazdy AGW i tradycyjne roboty AMR – nie jest ona pozbawiona wad. Po jej wprowadzeniu trudno dokonywać zmian, chcąc dostosować się do nowych warunków pracy lub sprostać takim wyzwaniom, jak konieczność zachowania dystansu społecznego.

Robotyzacja (zastosowania robotyki) niesie wiele korzyści, jednak w przypadku automatyki nieregulowanej (fixed automation) – pojazdy AGW i tradycyjne roboty AMR – nie jest ona pozbawiona wad. Po jej wprowadzeniu trudno dokonywać zmian, chcąc dostosować się do nowych warunków pracy lub sprostać takim wyzwaniom, jak konieczność zachowania dystansu społecznego.

Ponadto ten typ automatyzacji przez kilka miesięcy od jej implementacji wymaga obecności osoby nadzorującej. Natomiast zarządzanie w chmurze umożliwia firmie dokonywanie zmian konfiguracji pracy robota, bez konieczności fizycznego przebywania osoby nadzorującej w zakładzie produkcyjnym. Przykładowo inżynier procesu lub inżynier automatyk pracujący w domu mogą z łatwością modyfikować istniejące schematy pracy, aby np. utworzyć nowe lokalizacje odbioru lub dostosować je do zmian w pozycjach stanowisk produkcyjnych. Oparte na chmurze systemy AMR mogą komunikować się ze sobą, by optymalizować płynność ruchu. Mogą też być integrowane z innymi urządzeniami inteligentnej fabryki za pośrednictwem Internetu Rzeczy (IoT). To jeszcze bardziej zwiększa jej wydajność.

Możliwość zdalnego zarządzania fabryką dzięki transformacji cyfrowej

Zdalne zarządzanie i konserwacja predykcyjna to tylko przykładowe metody zwiększenia wydajności fabryk w następstwie COVID-19. Przemysłowy Internet Rzeczy (IIoT) i cyfryzacja produkcji mogą wspomóc producentów w inteligentnej i wydajnej pracy. Obecnie sektor produkcyjny usiłuje przezwyciężyć przestoje wywołane przez pandemię, więc sprawą najwyższej wagi będzie sposób, w jaki IIoT zapewni wzrost produktywności, a jednocześnie ochronę zdrowia pracowników.

Eksperci przewidują, że tempo transformacji cyfrowej przyspieszy, ponieważ bezpieczeństwo danych oferowane przez Przemysł 4.0 pozwala już na zdalne monitorowanie i zarządzanie.

Zarządzanie zdalne umożliwia operatorom wiele opcji, np. dostosowywanie parametrów systemów, przeprowadzanie konserwacji i podejmowanie decyzji operacyjnych, gdy dostęp do fizycznej instalacji jest niemożliwy lub niezalecany. Aby pomóc w optymalizacji i rozwiązywaniu problemów, eksperci mogą zdalnie łączyć się z pracownikami zakładu i przekazywać polecenia personelowi na miejscu. Ograniczy to również fizyczny kontakt pracownika z powierzchniami urządzeń, umożliwiając bezdotykowe rozwiązywanie problemów i dostęp do zdalnej pomocy na poziomie zakładu.

Inną formą zdalnego zarządzania jest konserwacja predykcyjna urządzeń i robotów. Dzięki zgromadzonym danym operacyjnym szefowie produkcji mogą planować konserwacje, zapobiegać problemom z produkcją i monitorować jej wskaźniki. Podczas pandemii konserwacja predykcyjna zapewnia firmom możliwość zdalnego monitorowania ich systemów i pomaga zmniejszyć liczbę zatrudnionych pracowników. Zdalnie zarządzać można z oddzielnego pomieszczenia w firmie, z domu lub innego dowolnego miejsca.

Cyfryzacja zwiększa możliwości pracowników

Według badania przeprowadzonego przez firmę doradczą Capgemini w 2019 r. blisko 70% producentów realizowało inicjatywy dotyczące inteligentnych fabryk. Głównym celem ich inwestycji był wzrost produktywności, ale digitalizacja wiąże się też z wieloma innymi aspektami. Przy każdej transformacji cyfrowej trzeba mieć jasność, jaki problem biznesowy chcemy rozwiązać. Nie należy zapominać o mierzeniu wyników – zarówno w miarę postępu transformacji, jak i po jej zakończeniu. Ważne jest również, aby zrozumieć, że opłacalna strategia cyfryzacji musi uwzględniać jej wpływ nie tylko na organizację, ale także na pracowników. Usprawnienia pracy, umożliwienie wpływania na ulepszenia w sposobie prowadzenia firmy – wszystko to zwiększa zaangażowanie i podnosi ich morale.

Wdrażając transformację cyfrową, należy brać pod uwagę również takie kwestie, jak zapewnienie bezpieczeństwa, optymalizacja procesów oraz zapewnienie niezawodności i bezpiecznego funkcjonowania przedsiębiorstwa w trudnej sytuacji rynkowej.

Długoterminowe skutki COVID-19 na produkcję i fabryki

Zwiększone zainteresowanie automatyzacją i robotyką, zmiany w łańcuchu dostaw i dystans społeczny to tylko niektóre z przewidywanych długoterminowych skutków COVID-19 wpływających na sektor produkcyjny. Nie ma wątpliwości, że po pandemii na całym

świecie konieczne będą zmiany w sposobie produkcji. Zakłócenia w łańcuchu dostaw i potrzeba wyższej produktywności w bezpiecznym środowisku będą wymagały od kadry zarządzającej przyjęcia większej liczby strategii automatyzacji i cyfryzacji. Oczekuje się, że pandemia przyczyni się do uzasadnienia większych nakładów na automatyzację.

Gwałtownie rosnące koszty pracy w tradycyjnych modelach offshoringu (przeniesienie wybranych procesów przedsiębiorstwa za granicę) zachęciły firmy do korzystania z nowych, bardziej elastycznych opcji automatyki przemysłowej, takich jak coboty. Pozwoli im to na produkcję, montaż i operacje końcowe bliżej rynków, na których mają być sprzedawane ich produkty końcowe. Więcej firm będzie też poszukiwać rozwiązań z zakresu automatyzacji i robotyki, aby zrekompensować brak wykwalifikowanej siły roboczej. Będą więc szkolić swoich pracowników w zakresie programowania i obsługi robotów oraz zarządzania automatyzacją zamiast tradycyjnego ręcznego wykonywania rutynowych czynności.

Ponowna ocena łańcuchów dostaw

Jednymi z pierwszych problemów, jakie pojawiły się w następstwie skutków COVID-19, były zakłócenia w łańcuchu dostaw związane z chwilowym zawieszeniem produkcji przez fabryki w Chinach. Na początku marca br. amerykańskie Krajowe Stowarzyszenie Producentów przeprowadziło ankietę na terenie USA, która ujawniła, że jedna trzecia uczestników doświadcza zakłóceń w łańcuchu dostaw, co skutkuje wydłużeniem czasu produkcji i utratą przychodów. Dlatego fabryki na całym świecie musiały uważnie przyjrzeć się i ponownie ocenić swoje łańcuchy dostaw.

Producenci zdali sobie sprawę, że ich łańcuchy dostaw były zbyt długie, nie zawsze są też możliwości zaopatrzenia strategicznego bliżej ich lokalizacji. Jednym z rozwiązań jest cyfryzacja łańcuchów dostaw. Pandemia koronawirusa może być katalizatorem dla większej liczby firm integrujących swoje systemy automatyzacji fabryk z systemami planowania i realizacji łańcucha dostaw. Eksperci zalecają, by tworzyć inteligentne zarządzanie operacyjne łańcuchem dostaw wspólnie z partnerami. Pozwoli to członkom łańcucha reagować w czasie rzeczywistym na szybko zmieniający się rynek lub potrzeby klientów.

Praca z zachowaniem dystansu społecznego

Dystans społeczny może stać się częścią naszej nowej rzeczywistości i aby naprawdę skutecznie spowolnić przenoszenie wirusów, będzie musiał obowiązywać również w miejscu pracy. Firmy będą musiały dostosować się do nowych przepisów zachowania odpowiedniej odległości pomiędzy stanowiskami pracy. W niektórych branżach będzie to trudniejsze niż w innych. Dla firm produkcyjnych oznacza to znalezienie nowych sposobów na zaspokojenia popytu, bez zwiększania lub narażania zdrowia obecnych pracowników.

Wprowadzenie większej automatyzacji przyniesie podwójną korzyść w postaci wzrostu produktywności, a jednocześnie zapewni pracownikom większe bezpieczeństwo. Wdrażanie tych technologii będzie jednak zależało od tego, czy można je zintegrować z istniejącym środowiskiem technicznym i procesami biznesowymi przedsiębiorstwa.