Zabezpieczenie przeciwpożarowe wielkokubaturowych hal magazynowych. Cz. 1

mgr inż. Edward Skiepko

Obiekty wielkokubaturowe przeznaczone na cele produkcyjne i magazynowe w świetle przepisów ppoż. są klasyfikowane jako budynki produkcyjno-magazynowe „PM”.

Podstawowymi parametrami związanymi z określeniem wymagań dla wielkokubaturowych obiektów produkcyjno-magazynowych są:

• gęstość obciążenia, czyli energia wyrażona w megadżulach [MJ], wytworzona w efekcie spalania materiałów palnych znajdujących się w strefie pożarowej przypadająca na jednostkę powierzchni wyrażoną w metrach kwadratowych [m2],

• zagrożenie wybuchem,

• wysokości (liczba kondygnacji),

• powierzchni budynku (strefy pożarowej).

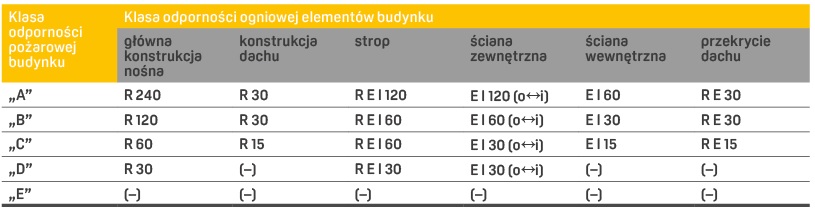

Na podstawie wartości tych parametrów określa się klasę odporności pożarowej budynku produkcyjno-magazynowego oraz klasę odporności ogniowej elementów. Jest pięć klas (w kolejności od najwyższej do najniższej) „A”, „B”, „C”, „D” i „E”, które różnią się wymaganiami odporności ogniowej (przede wszystkim czasem funkcjonowania w warunkach pożaru i spełnieniem określonych kryteriów związanych z nośnością, szczelnością i izolacyjnością ogniową) dotyczącymi elementów konstrukcyjnych, takich jak główna konstrukcja nośna, konstrukcja dachu, strop, ściana zewnętrzna i wewnętrzna oraz przekrycie dachu (tabela).

E – szczelność ogniowa (w minutach: stan, w którym element przestaje spełniać swoją funkcję na skutek odpadnięcia od konstrukcji lub powstania pęknięć i szczelin, przez które przedostają się płomienie lub gorące gazy;

I – izolacyjność ogniowa (w minutach): stan, w którym element przestaje spełniać swoją funkcję oddzielającą na skutek przekroczenia granicznej wartości temperatury powierzchni nienagrzewanej.

Dla ścian zewnętrznych wymagana jest też odporność na działanie ognia od wewnątrz i z zewnątrz (o-i)

Budynki te muszą spełniać określone wymagania w zakresie trwałości i wytrzymałości w warunkach pożaru. Ponieważ wykonanie ich w odpowiedniej klasie odporności pożarowej jest zadaniem trudnym i kosztownym, przepisy techniczno-budowlane dopuszczają zastosowanie urządzeń przeciwpożarowych, dzięki którym można złagodzić wymagania budowlane. Należą do nich: stałe samoczynne urządzenia gaśnicze wodne oraz instalacje służące do oddymiania i odprowadzania ciepła. Stosując np. instalację tryskaczową, można przyjąć klasę „E” bez względu na gęstość obciążenia ogniowego, a więc wykonać budynek praktycznie jedynie z elementów nierozprzestrzeniających ognia (np. ze stali zamiast z żelbetu).

Podobnie wykonując budynek z elementów nierozprzestrzeniających ognia i stosując samoczynne urządzenia oddymiające w strefach pożarowych o powierzchni >1000 m2 i gęstości obciążenia ogniowego >500 MJ/m2, również można przyjąć klasę „E” odporności ogniowej. W praktyce pomocne i niekiedy obowiązkowe są również inne instalacje, takie jak system sygnalizacji pożarowej, oświetlenie awaryjne, hydranty wewnętrzne.

Wybór sposobu (sposobów) zabezpieczenia obiektu

W zależności od przewidywanej gęstości obciążenia ogniowego oraz oceny zagrożenia wybuchem określa się dopuszczalne dla obiektów PM wielkości stref pożarowych, czyli powierzchni, jaką należy wydzielić elementami oddzieleń ppoż. lub pasami wolnego terenu, aby ogień nie przedostał się zarówno z tej strefy, jak i do niej.

Dopuszczalne powierzchnie stref pożarowych są określone w przepisach techniczno-budowlanych. Można je zwiększyć, stosując wymienione w przepisach techniczno-budowlanych urządzenia przeciwpożarowe i ochronę:

• stałymi samoczynnymi urządzeniami gaśniczymi wodnymi: o 100%,

• samoczynnymi urządzeniami oddymiającymi: o 50%,

• a przy jednoczesnym stosowaniu urządzeń wymienionych w ust. 1 dopuszcza się powiększenie stref pożarowych o 150%.

Z kolei:

• w budynku jednokondygnacyjnym lub na ostatniej kondygnacji budynku wielokondygnacyjnego wielkości stref pożarowych PM można powiększyć o 100%, jeżeli nie zawiera on pomieszczenia zagrożonego wybuchem i jest wykonany z elementów nierozprzestrzeniających ognia oraz zastosowano w nim samoczynne urządzenia oddymiające,

• w budynku jednokondygnacyjnym wielkości stref pożarowych PM (z wyjątkiem garażu) nie ogranicza się pod warunkiem zastosowania stałych urządzeń gaśniczych wodnych i samoczynnych urządzeń oddymiających.

Z przytoczonych przykładów wynika, że podstawowymi instalacjami mającymi wpływ na zabezpieczenie przeciwpożarowe są dwie instalacje: tryskaczowa i oddymiająca. Obie powinny działać samoczynnie, tzn. bez udziału człowieka, oczywiście z wyjątkiem przypadków szczególnych, kiedy mają współdziałać i są uruchamiane wg tego samego kryterium, jakim jest temperatura. Sposób współpracy określa się wówczas odrębnie na podstawie scenariusza współdziałania systemów i wiedzy technicznej w tym zakresie.

Urządzenia ppoż. w budynkach wielkokubaturowych

Wszystkie urządzenia przeciwpożarowe w budynkach powinny zostać wykonane zgodnie z projektem uzgodnionym pod względem ochrony ppoż. przez rzeczoznawcę ds. zabezpieczeń przeciwpożarowych. Warunkiem dopuszczenia do użytkowania jest przeprowadzenie odpowiednich prób i badań potwierdzających prawidłowość ich działania. W trakcie eksploatacji natomiast powinny być poddawane przeglądom i czynnościom konserwacyjnym nie rzadziej niż raz w roku zgodnie z zasadami określonymi w polskich normach, dokumentacji producenta itp.

Wśród urządzeń ppoż. stosowanych w budynkach wielkokubaturowych oprócz wymienionych już można też wyróżnić:

Systemy sygnalizacji pożarowej

Stosowanie urządzeń automatycznej sygnalizacji pożarowej jest wymaganiem ustawowym, jednakże spośród wymienionych tam obiektów nie ma budynków wielkokubaturowych zakwalifikowanych jako PM.

Urządzenia wykrywające pożary w ich początkowej fazie przyczyniają się do ograniczenia szkód wywołanych pożarem, zwłaszcza że w obiektach coraz częściej występuje koncentracja dóbr o dużej wartości. Zachętą do wyposażania budynków w instalacje sygnalizacji pożarowej są zniżki w ubezpieczeniach oferowane przez firmy ubezpieczeniowe. Konieczność wyposażenia budynku w te instalacje może być również rozwiązaniem zamiennym, gdy obiekt nie spełnia niektórych wymagań (np. budowlanych w zakresie bezpieczeństwa pożarowego) oraz gdy nie są w nim zapewnione odpowiednie warunki ewakuacji ludzi.

Zasada działania

System sygnalizacji pożarowej (SAP lub SSP) jest kombinacją elementów i ich wyposażenia wraz ze źródłem energii elektrycznej i łączącymi je przewodami. Mają one na celu możliwie wczesne wykrycie, lokalizację oraz sygnalizowanie i alarmowanie o pożarze w fazie jego powstania, a także odróżnienia go od sytuacji podobnej do pożaru w celu podjęcia określonych działań.

Zasada działania systemów SSP jest następująca: uruchomienie instalacji następuje w wyniku zadziałania czujki lub ręcznie. Informacja dociera do centralki sygnalizacji pożarowej, która steruje różnymi funkcjami, np. alarmowaniem optycznym i akustycznym, uruchamianiem urządzeń ppoż. (klapy dymowe, drzwi pożarowe, urządzenia oddymiające, instalacje gaśnicze). Może także sterować zatrzymaniem urządzeń technologicznych. Jednocześnie sygnał alarmowy jest przekazywany za pośrednictwem urządzeń transmisji alarmu do Państwowej Straży Pożarnej (rys. 1).

Precyzyjną lokalizację miejsca wystąpienia zagrożenia umożliwia stosowanie adresowania polegającego na przypisaniu każdemu elementowi liniowemu bądź grupie elementów określonego adresu, numeru i rodzaju elementu zainstalowanego w adresowalnej linii dozorowej:

• adresowanie kolektywne (grupowe) polega na wskazaniu linii dozorowej, do której czujka pożarowa przesyła sygnał alarmu pożarowego,

• adresowanie indywidualne może dotyczyć pojedynczych czujek, ich grup oraz elementów sterujących zainstalowanych na linii dozorowej.

Instalacje tryskaczowe

Instalacja tryskaczowa jest stałym urządzeniem gaśniczym (SUG), w którym czynnikiem gaśniczym jest woda. W rurociągach instalacji ciśnienie czynnika jest utrzymywane na poziomie wynikającym z obliczeń hydraulicznych. W normalnych warunkach pracy rurociągi systemu mokrego są wypełnione wodą. W instalacjach suchych rurociągi – od tryskaczy aż do zaworu kontrolno-alarmowego – są wypełnione sprężonym powietrzem lub azotem. Stale ciśnienie utrzymują w nich pompa dobijająca lub sprężarka.

W momencie pojawienia się pożaru wydzielające się ciepło powoduje wzrost temperatury cieczy w ampułkach tryskaczy powyżej temperatury ich otwarcia. Otwierają się tylko tryskacze znajdujące się bezpośrednio w strefie ognia, co minimalizuje zakres szkód spowodowanych działaniem wody. Przepływająca przez zawór kontrolno-alarmowy woda uruchamia dzwon alarmowy i wyłączniki ciśnienia, które alarmują o pożarze i uruchamiają pompę tryskaczową. Woda jest tłoczona do systemu ze zbiornika ciśnieniowego lub przez pompę tryskaczowa zasilaną z niewyczerpywalnego źródła wody. System pracuje do momentu ręcznego odcięcia wody.

Przy wyborze rodzaju urządzenia tryskaczowego uwzględnia się:

• rodzaj produkcji,

• rodzaj składowanych materiałów,

• temperaturę występującą w ciągu całego roku w przestrzeniach przewidzianych do ochrony.

Rodzaje urządzeń tryskaczowych:

• urządzenie tryskaczowe wodne (mokre) stosowane do ochrony przestrzeni, w których nie występuje ryzyko zamarznięcia lub wyparowania wody i nie jest konieczne zastosowanie urządzenia tryskaczowego sterowanego,

• urządzenie tryskaczowe powietrzne (suche) stosowane do ochrony przestrzeni, w których występuje ryzyko zamarznięcia lub wyparowania wody,

• urządzenie tryskaczowe mieszane do ochrony przestrzeni, w których, poza pojedynczymi pomieszczeniami, nie występuje ryzyko zamarznięcia lub wyparowania wody,

• urządzenie tryskaczowe sterowane do ochrony przestrzeni, w których na skutek przypadkowego zadziałania urządzenia tryskaczowego mogłyby wystąpić duże straty.

Działanie

Pod wpływem wzrostu temperatury ciecz w ampułce się rozszerza. Ciśnienie wewnątrz ampułki rośnie. Po osiągnięciu określonej temperatury ampułka rozpada się na drobne kawałki, umożliwiając wypływ wody z tryskacza.

Instalacja

Tryskacze muszą być instalowane zgodnie z aktualnymi standardami światowymi wydawanymi przez FM, LPC, VdS, APSAD lub inne podobne instytucje.

Temperatura, przy której następuje uruchomienie tryskacza, może być bardzo zróżnicowana, dostosowana do temperatur maksymalnych, jakie mogą występować w chronionym obszarze, aby nie doszło do przypadkowego uruchomienia tryskacza. Przykładowo temperatury w sąsiedztwie grzewczych urządzeń przemysłowych są wyższe niż w dużym pomieszczeniu biurowym. Dlatego temperatura wyzwalania tryskacza musi być dostosowana do warunków występujących w strefie chronionej.

Przyjmuje się zazwyczaj, że temperatura uruchomienia tryskacza powinna być wyższa o 30°C od temperatury w pomieszczeniu w warunkach normalnych. O temperaturze, w jakiej pęka ampułka zamykająca, decyduje ciśnienie powietrza wewnątrz niej. Ampułki są oznakowane odpowiednim kolorem (rys. 2).

Tryskacz posiada kilka istotnych parametrów, decydujących o jego wyborze pod kątem różnych zagrożeń:

orientacja (wisząca, stojąca, pozioma)

• tryskacz stojący należy montować tylko w pozycji stojącej, a talerzyk rozbryzgowy nad rurą,

• tryskacz wiszący należy montować tylko w pozycji wiszącej, a talerzyk rozbryzgowy pod rurą,

– średnica przyłącza (DN10, DN15, DN20, DN25);

– współczynnik wypływu K (57, 80, 115, 160, 202, 242, 363);

– szybkość reagowania – standardowego reagowania, specjalnego reagowania, szybkiego reagowania;

– temperatura reagowania – 57, 68, 79, 93, 141, 182, 260 [°C];

– wykończenie – brąz, chrom, biały, czarny;

– zastosowanie – standardowe, magazynowe, domowe (residental), suche.

Skuteczność gaśnicza instalacji tryskaczowych to 98% przypadków w pełni skutecznego działania.

Systemy oddymiania

Cele i funkcje systemu oddymiania grawitacyjnego

System oddymiania grawitacyjnego wykorzystuje przede wszystkim zjawisko unoszenia gorącego dymu i jego koncentrację w wyższych przestrzeniach pomieszczeń. Podstawowe zadania systemów oddymiania grawitacyjnego (i wszystkich systemów służących do usuwania dymu) są związane z ich działaniem w czasie pożaru.

Obejmują one:

• umożliwienie bezpiecznej ewakuacji z budynku objętego pożarem, pionowymi i poziomymi drogami ewakuacyjnymi,

• zwiększenie widoczności i umożliwienie działań ekipom ratowniczym w przypadku budynków produkcyjno-magazynowych,

• ograniczenie stężenia toksycznych produktów spalania i rozkładu termicznego oraz ich temperatury poprzez usunięcie ich wraz z dymem, a także rozrzedzenie napływającym, świeżym powietrzem,

• zmniejszenie ryzyka zawalenia się budynku lub jego części poprzez usunięcie gorących gazów spod sufitu, mogących doprowadzić do nagrzania się elementów konstrukcyjnych budynku do wartości krytycznych, po których przekroczeniu następuje utrata ich właściwości nośnych,

• zmniejszenie strat materialnych wywołanych działaniem dymu i temperatury. Dym ma właściwości korozyjne i często zawiera dużo substancji smolistych, przez co może stać się przyczyną uszkodzeń konstrukcji lub wyposażenia budynku,

• opóźnienie rozprzestrzeniania się pożaru i uniemożliwienie wystąpienia zjawiska rozgorzenia – podczas spalania materiałów powstały strumień ciepła rozchodzi się we wszystkich kierunkach, jednak najwięcej energii cieplnej kumuluje się pod sufitem; część tego strumienia po dojściu do przegrody budowlanej (np. sufitu, ściany) zostaje pochłonięta przez przegrodę, część zaś ulega odbiciu i wraca do źródła pożaru, intensyfikując jego spalanie,

• poprawę właściwości dymu – napływające chłodniejsze powietrze wzmaga termiczny napęd dymu (zjawisko unoszenia) i powoduje zwiększenie szybkości jego usuwania,

• zwolnienie trzymaków elektromagnetycznych w drzwiach, które muszą się zamknąć podczas pożaru.

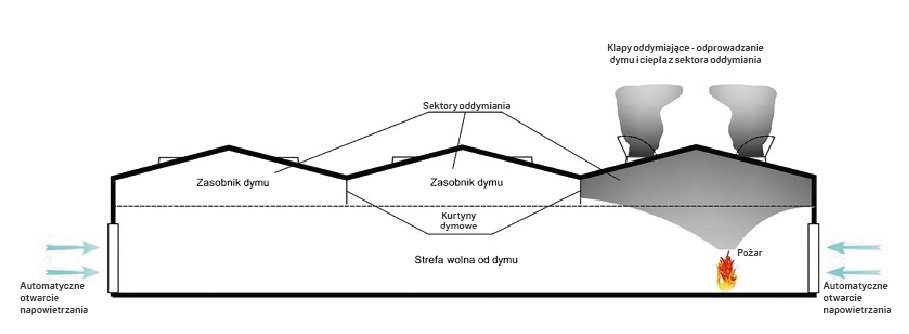

Szczególnym przypadkiem jest zastosowanie oddymiania grawitacyjnego do odprowadzania dymu i ciepła w obiektach wielkokubaturowych, takich jak hale magazynowe czy produkcyjne (rys. 3).

Oddymianie ma na celu przede wszystkim ochronę konstrukcji budynku. Hale są podzielone na strefy oddymiania za pomocą kurtyn dymowych, co ma na celu przede wszystkim odgraniczenie rozprzestrzeniania się dymu w warstwie podsufitowej i skuteczne usunięcie dymu z części hali bezpośrednio nad źródłem pożaru.

W systemach tych bardzo ważną rolę odgrywa możliwość dostarczenia świeżego powietrza w miejsce odprowadzanych gazów i dymów. Odbywa się to za pomocą specjalnych klap napowietrzających lub poprzez otwarcie bram i doków załadunkowych. Z praktycznego punktu widzenia nie powinno się to odbywać ręcznie, lecz za pośrednictwem siłowników zasilanych z rezerwowego źródła zasilania. Rozwiązanie takie sprawia, że nawet w przypadku zaniku napięcia czy odłączenia prądu wyłącznikiem przeciwpożarowym siłowniki bram nadal będą zasilane i będzie można uruchomić napowietrzanie. Siłownik współpracuje z systemem sygnalizacji pożarowej lub może monitorować sygnały z wyłączników krańcowych klap. Rozwiązanie to zapewnia w przypadku braku napięcia w sieci zasilającej, że w momencie wykrycia pożaru lub zadziałania klap – kiedy następuje uruchomienie oddymiania – nastąpi przełączenie na źródło zasilania rezerwowego.

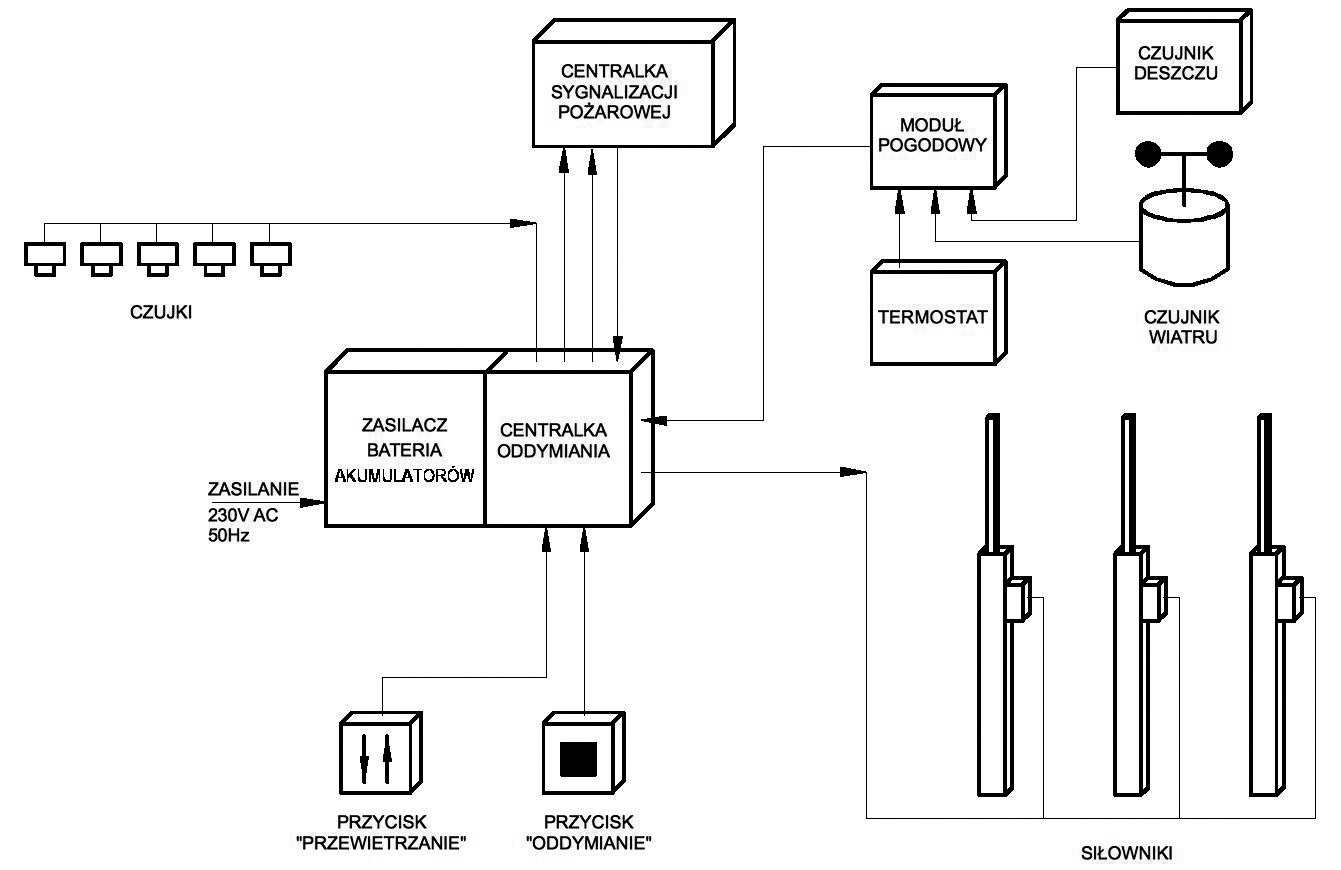

Na rys. 4 przedstawiono układ sterowania z systemu sygnalizacji pożarowej, monitorowanie stanu zasilacza oraz sterowanie otwarciem bram do sterowników „SB”. W systemie SSP jest również monitorowane położenie bram.

Rodzaje i zasada działania instalacji sterującej oddymianiem

Systemy sterowania oddymianiem są wyzwalane automatycznie przez urządzenia wykrywające pojawienie się dymu lub wzrost temperatury powietrza. Rozróżniamy:

• systemy pneumatyczne,

• systemy elektryczne,

• systemy mechaniczne

• systemy pneumatyczno-elektryczne, gdzie występuje połączenie funkcji oddymiania (uruchamiane pneumatycznie) i przewietrzania – wentylacji (uruchamiane elektrycznie).

Oprócz wyzwolenia automatycznego systemy są wyposażone w urządzenia wyzwalające ręcznie oraz z systemu sygnalizacji pożarowej. Współpraca instalacji oddymiającej często powinna być zsynchronizowana z pracą innych instalacji. Trudno to wykonać bez zastosowania dodatkowej instalacji integrującej, w tym przypadku w grę wchodzi jedynie system sygnalizacji pożarowej.

Podłączenie systemu oddymiania do instalacji sygnalizacji pożarowej umożliwia zsynchronizowanie jej pracy z zadziałaniem instalacji tryskaczowej, uruchomieniem kurtyn dymowych, zamknięciem oddzieleń ppoż., zatrzymaniem działania instalacji użytkowych i – co jest bardzo ważne – otwarciem automatycznym otworów napowietrzających.

W zależności od zastosowanego rozwiązania zasada ich działania jest różna.

Instalacje pneumatyczne

Pneumatyczny system sterowania oddymianiem pracuje z wykorzystaniem energii kinetycznej CO2, skupionej pod wysokim ciśnieniem w naboju. Klapy oddymiające w automatycznym systemie sterowania otwierają się za sprawą termowyzwalacza zamontowanego na podstawie lub zamocowanego na stelażu dolnym klapy. Termowyzwalacz został wyposażony w topikowy bezpiecznik, czyli nabój CO2. Jego masa zależy od wielkości klapy. Bezpiecznik topikowy posiada mechanizm, który uwalnia iglicę przebijającą nabój.

W chwili wybuchu bezpiecznik topikowy powoduje otwarcie klap oddymiających. Do pęknięcia dochodzi w momencie, kiedy temperatura osiągnie 68–72°C (czerwony topik) lub 88–93°C (zielony topik) w starszych rozwiązaniach wyzwolenie następowało w momencie przetopienia spoiny łączącej dwie blaszki. Przy zbyt wysokiej temperaturze iglica termowyzwalacza przebija osłonę naboju CO2 i wówczas dochodzi do uwolnienia gazu. Dwutlenek węgla, który wydostał się z naboju, przedostaje się przewodem instalacji pneumatycznej do siłownika znajdującego się pod klapą. W tym momencie ma miejsce wypchnięcie tłoczyska siłownika oraz jego zamknięcie na poziomie wysuniętym maksymalnie.

Sterowanie ręczne (manualne) w tym systemie jest oparte na dwóch systemach otwierania klap:

• system, w którym wypływ CO2 z właściwych naboi następuje po ich przebiciu w skrzynce tzw. pilota – następuje wówczas wypływ gazu z jednej butli poprzez instalację pneumatyczną (przewody) przedostaje się do „właściwej” skrzynki. Tam znajduje się więcej naboi, dochodzi do uwolnienia dużej ilości gazu, który także instalacją pneumatyczną trafia do klap umieszczonych w przestrzeni oddymiania i otwiera je. Takie rozwiązanie umożliwia jednoczesne otwarcie dużej liczby klap w tym samym czasie;

• system, w którym nie ma skrzynki pośredniczącej, a uruchomienie klap następuje bezpośrednio ze skrzynki właściwej, wówczas również jest możliwe jednoczesne otwarcie jednej lub kilku klap.

Skrzynki sterujące mogą być opcjonalnie wyposażone w elektrozawór, który zostaje zasilony napięciem 24 V. Elektrozawór doprowadza do sprzężenia instalacji pneumatycznej z centralą sygnalizacji pożarowej. W tym momencie system oddymiania automatycznie zostaje uruchomiony, gdyż impuls elektryczny dotarł do skrzynki z CSP.

Instalacje mechaniczne

Spotyka się również rozwiązania, w których uruchomienie instalacji następuje w momencie przekroczenia temperatury w otoczeniu klapy i zadziałania elementu topikowego. Klapa jest unoszona do góry za pomocą siłowników pneumatycznych lub sprężynowych. W niektórych rozwiązaniach można też zastosować specjalny rygiel elektromagnetyczny do uruchomienia instalacji z systemu sygnalizacji pożarowej. Często jednak klapy są sterowane indywidualnie – w teorii oznacza to, że im większy pożar, tym więcej klap powinno się otworzyć, w praktyce bywa różnie.

Instalacje elektryczne

W momencie wykrycia produktów spalania przez czujki dymu lub przyrostu temperatury przez czujki temperatury, następuje ich pobudzenie. Sygnał alarmu dociera do centrali oddymiania, która za pośrednictwem siłowników steruje otwarciem okien lub klap oddymiających oraz napowietrzających. Jednocześnie sygnał może być przekazywany do centrali sygnalizacji pożarowej budynku (jeżeli taka jest w budynku) lub elementy detekcyjne i sterowanie pochodzi z systemu SSP. Uruchomienie systemu może też nastąpić poprzez wciśnięcie ręcznego przycisku oddymiania. Otwarcie klap jest sygnalizowane optycznie i akustycznie zazwyczaj w przyciskach alarmowych oddymiania lub za pomocą sygnalizatorów optyczno-akustycznych. Tego typu systemy mają też możliwość otwarcia klap w celu przewietrzenia pomieszczeń. Do tego celu służą specjalne przyciski przewietrzające, które umożliwiają ręczne otwarcie oraz zamknięcie klap i okien oddymiających. Dodatkowo w celu zabezpieczenia zarówno instalacji, jak i elementów budynku oraz materiałów w nim zgromadzonych stosuje się specjalne moduły pogodowe (rys. 5), które zapewniają automatyczne zamknięcie otworów przy silnym wietrze lub deszczu.

W kolejnym wydaniu „a&s Polska” opiszemy instalację zamknięć przeciwpożarowych oraz działanie ppoż. wyłączników prądu i oświetlenia awaryjnego.

|

Elementy detekcyjne systemu sygnalizacji pożarowej Punktowe czujki ciepła – ich zadziałanie następuje w wyniku wzrostu temperatury otoczenia. Punktowe czujki dymu – reagują na produkty spalania i/lub rozkładu termicznego. Ze względu na sposób wykrywania dymu dzielą się na jonizacyjne i optyczne (punktowe i liniowe). Optyczne liniowe czujki dymu na światło pochłaniane – są przeznaczone do wykrywania dymu lub/i temperatury w pomieszczeniach zamkniętych, szczególnie w dużych halach lub pomieszczeniach zabytkowych. Czujka składa się z nadajnika i odbiornika światła podczerwonego, rozmieszczonych naprzeciw siebie, na przeciwległych ścianach kontrolowanego pomieszczenia. Zasada działania czujki polega na analizie przezroczystości optycznej powietrza w przestrzeni pomiędzy czujką a lustrem/reflektorem w odbiorniku. Jeżeli w powietrzu pojawi się określona zawartość aerozoli (dymu), zmniejszająca przezroczystość, to czujka, zgodnie z ustawionym progiem czułości, wejdzie w stan alarmowania. Czujki płomienia – wykorzystano w nich absorbent ultrafioletu UV, który pochłania słabe promieniowanie ultrafioletowe zawarte w płomieniach. Ręczne ostrzegacze pożarowe – stanowiące uzupełnienie czujek, ich zadziałanie następuje po wciśnięciu przycisku osłoniętego szybką. Urządzenia uzupełniające – gniazda czujek, wskaźniki zadziałania czujek, adaptery czujek konwencjonalnych, izolatory zwarć, komory powietrzne czujek dymu moduły sterujące i monitorujące. |

mgr inż. Edward Skiepko

Rzeczoznawca ds. zabezpieczeń ppoż., rzeczoznawca NOT.

Zajmuje się tematyką związaną z wymaganiami ochrony ppoż. oraz analizą zagrożeń wynikających z użytkowania urządzeń i instalacji elektrycznych.